随着国际社会对能否达到《巴黎协定》的目标越来越关注,温室气体减排纷纷列入各国政府的法规[1],我国也提出了碳达峰与碳中和的战略目标。近年来,天然气在全球能源消费结构中的地位不断凸显,消费总量快速攀升,并将在相当长的时间内保持这一主体地位。预计到2030年,我国天然气需求将超过5 700亿m3,需要进口大量天然气来满足一直增长的需求。

液化天然气(liquefied natural gas,LNG)自海上进口更富弹性,具有贸易灵活、产地多元化、适合调峰、能满足迅速增加需求的特点,LNG海运进口均由大型LNG运输船完成。2017年至2023年5月底,国际LNG船累计成交499艘,其中2022年LNG海运需求大幅度的提高,全年累计成交LNG船173艘,达到历史峰值。2023年1月至5月,国际LNG船建造合同持续增长,但由于各船厂船位紧张,故仅成交28艘,并且船厂的交货时间都已排至2027年以后。国际LNG船市场成交统计情况如图1所示。

2023年第四届LNG接收站和储运物流技术上海峰会将于10月26日-27日举办

国内船企目前LNG船手持订单情况如图2所示。截至2023年5月,中国船厂LNG船手持订单总数达到64艘,LNG船建造企业增至5家,形成了国产LNG船设计建造多元化竞争的新产业格局。

LNG船经历将近60年的发展,主要呈现出大型化和标准化的发展的新趋势,如图3所示。

与其他类型商船相同,船舶尺度的大型化可大大降低单位货物的运输成本。LNG船自问世以来,主流大型LNG船的装载容量和主要参数的变迁,有着非常明显的时代烙印。

20世纪80至90年代,得益于跨大西洋航线 LNG船是当时市场的主流。20世纪90年代至2005年,LNG船大型化逐步提升,14万~15万m3 LNG船逐步成为市场主流。2006—2010年,随着中东—北美航线的开发,卡塔尔大幅布局新LNG生产线的Q-Class级LNG船。然而,随着美国页岩气革命,致使美国从能源进口国变成出口国,Q-Class级LNG船的需求也因此大幅降低。

2014年以来,随着新的LNG船玩家纷纷入场,LNG贸易方式逐步从长协转为相对灵活的中短期贸易,但目前全球160多个LNG码头泊位的航道水深、码头长度、登船梯位置和接收货物能力等参差不齐,给灵活航线的LNG船兼容性设计带来非常大挑战,也制约了LNG船的大型化发展,并使17万~18万m3通用型LNG船成为市场的主流[2]。但毋庸置疑的是,LNG船的大型化仍是降低单位运输成本的一种技术发展的新趋势。在LNG灵活贸易的大背景下,依然有长协项目考虑美亚航线以及满足通航巴拿马运河要求,仍会有能源公司选择Q-Class级别的LNG船。

液货围护系统是LNG船的三大核心系统之一,是专用的液货舱防护系统,包括主屏壁、次屏壁、附属的绝热层和屏壁间处所,以及必要的用于支持这些构件的邻接结构。该系统大致上可以分为薄膜型液货围护系统和独立舱液货围护系统。

根据GIIGNL机构2022年发布的多个方面数据显示,现有LNG船队的围护系统以薄膜技术为主。如图4所示:采用薄膜技术的LNG船占比高达74%,采用MOSS型舱技术的LNG船占比为17%,采用A型舱、B型SPB舱或C型罐技术的其他围护系统LNG船总计占比仅为9%。

目前,以GTT公司为代表所研发的薄膜型围护系统技术处于市场垄断地位,2022年承接的173艘新船订单中有172艘采用薄膜技术。GTT公司的薄膜技术细分为NO96和MARK III薄膜技术。除此以外,为打破GTT公司垄断,韩国船企相继开展了不同程度的自主薄膜技术开发,这中间还包括三星重工研发的SCA薄膜技术、大宇重工研发的SOIDUS薄膜技术、现代重工研发的HIMEX薄膜技术和韩国KOGAS燃气公司联合三大船企研发的KC-1薄膜技术等。其中仅KC-1薄膜技术进行了实船应用,但由于存在结冰问题而被暂时搁置,现已升级为KC-2薄膜技术。中国船企也在积极策划薄膜技术的自主研发。

NO96薄膜技术是采用2层0.7 mm的殷瓦钢薄膜作为主、次屏壁,采用焊接工艺连接;以胶合板制成绝缘箱,并填充珍珠岩、玻璃棉或泡沫板等在允许电压下不导电的材料作为绝缘层,绝缘模块通过特殊的不锈钢连接件与船体固定。该技术特点是绝缘层总厚度保持530 mm不变,通过一直在优化绝缘箱的结构、减少胶合板的用量,同时应用性能更好的在允许电压下不导电的材料(如玻璃棉、聚氨酯泡沫板等)来提升其保温性能(即自然蒸发率指标)。目前,GTT公司最新发布的NO96 Super+围护系统蒸发率已降低至0.085%/d。NO96系列各围护系统发展路径如图5所示。

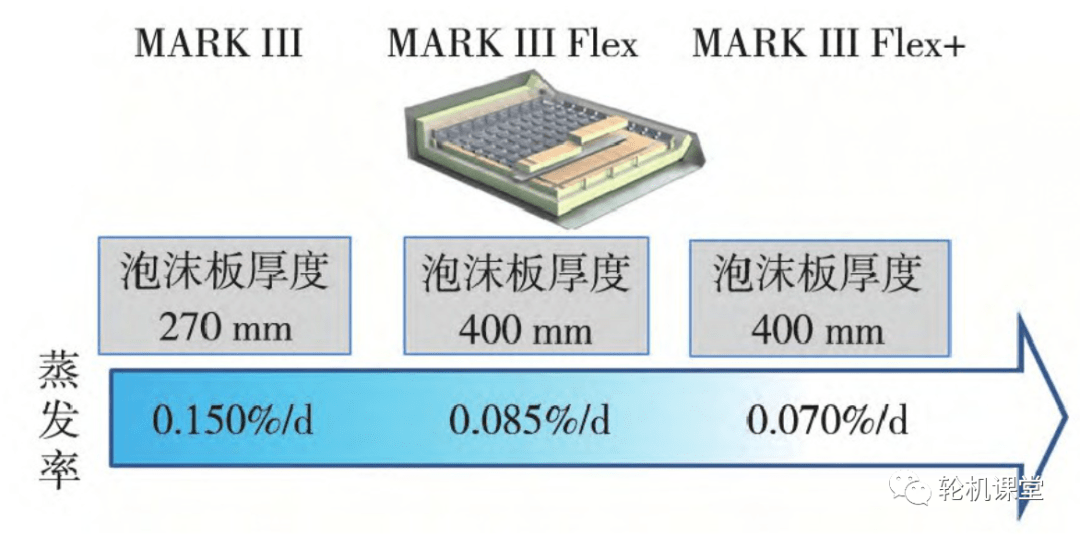

MARK III薄膜技术是以1.2 mm的304型不锈钢波纹板作为主屏壁,采用焊接工艺连接;以铝膜加玻璃布的“三明治”复合材料作为次屏壁,采用粘接工艺连接;以聚氨酯泡沫板作为绝缘材料,绝缘模块以环氧树脂与船体粘接固定。MARK III围护系统降低蒸发率指标主要是通过改变绝缘厚度来实现。

目前应用较广的MARK III Flex围护系统蒸发率也已低至0.085%/d,能够完全满足当前LNG船灵活营运的需求。蒸发率更低的MARK III Flex+围护系统(蒸发率为0.070%/d),目前仅有少量实船应用。其尚未大范围应用的根本原因是:绝缘层较厚、成本高;单个绝缘模块尺寸增大了20%、施工难度大幅度的增加,并且蒸发率0.085%/d的MARK III Flex围护系统已可满足当前LNG船营运要求。MARK III薄膜技术发展的新趋势如图6所示。

从GTT公司发布的薄膜技术发展的新趋势看,该公司正在研制的下一代的薄膜技术将是NO96和MARK III这2种技术的融合,GTT公司目前将其定义为GTT NEXT1,参见图7。其蒸发率小于0.070%/d,并且具有如下特征:

(1)该创新技术的原型为NO96技术,并且角部区域保持了与NO96相同的绝缘箱结构形式;

(2)次屏壁薄膜采用与NO96相同的殷瓦钢,取消次屏壁粘接工艺,主屏壁薄膜采用与MARK III相同的不锈钢波纹板;

从上述市场占有率和薄膜技术发展的新趋势看,NO96技术和MARK III技术不仅是大型LNG船薄膜型围护系统的两大主流,还将是GTT公司下一代薄膜技术升级的基础。

A型独立舱技术最大的特点是包含2层完整屏壁,绝缘层可以敷设在船体或液货舱外表面。与B型独立舱技术相比,A型独立舱技术对液货舱整体吊装要求类似,技术门槛较低且适用于小型LNG船,挪威LNT Marine公司开发的LNT A-BOX围护系统已经用于实船建造。

B型独立舱技术包含MOSS球罐舱技术和B型SPB舱技术。MOSS球罐舱技术始于20世纪70年代的挪威MOSS Rosenberg公司,罐体采用耐低温的铝合金材料,整个球罐由设置在赤道圈外侧垂向柱形裙围结构支承,裙围结构直接与船体焊接加固,罐体外侧敷设聚苯乙烯泡沫板,绝缘厚度可根据蒸发率要求做相应调整。MOSS球罐技术因其坚固的球型罐结构、优秀的抗晃荡载荷能力和高可靠性,而获得早期市场的青睐。随技术水平的快速地发展,在MOSS球罐技术基础上,日本三菱公司将球形罐改良成豆荚形罐体,可有效提升LNG船空间利用率,并降低风阻、提升船舶性能。日本IHI公司开发了B型SPB舱技术,中国沪东中华、江南造船和大船重工也先后自主开发了B型SPB舱技术,但主要集中应用在少数中小型LNG船项目。

C型罐独立舱技术相对成熟,一般为圆柱形压力罐,与B型独立舱技术相同,舱外表面敷设聚苯乙烯等在允许电压下不导电的材料,具有工艺简单、无专利费和造价低廉等优点,国内建造船厂较多。不过,同样受限于LNG船大小和船厂生产设施等,目前仅适用于中小型LNG船。

综上所述,薄膜型围护系统和MOSS型围护系统适用于大中型LNG船;其他独立舱技术因罐体本身质量会随着货舱舱容增大而增大并且受限于船厂吊装设备等生产设施,故较适用于中小型LNG船领域。

液货操作系统是LNG运输船功能实现的核心关键系统,最重要的包含高/低负荷压缩机、LNG蒸发器、天然气加热器和再液化装置等,基本功能是完成LNG船围护系统干燥、惰化、气升、冷却、装货、卸货和升温等操作。随着推进系统和围护系统技术的迭代更新,液货操作系统的设计和关键核心设备也产生了重大变革,例如:核心的低温压缩机先后经历了六级离心式压缩机、四级离心式压缩机和两级螺杆式压缩机等多个类别和型式的变化;再液化技术也从最初的大排量氮膨胀型式,变为节能性能更好的紧凑型/深冷型。

各型式低温压缩机和再液化装置功率需求对比如图8所示。可见,主要液货设备不一样技术的发展也都是围绕降低功率和能耗而不断展开并优化的。

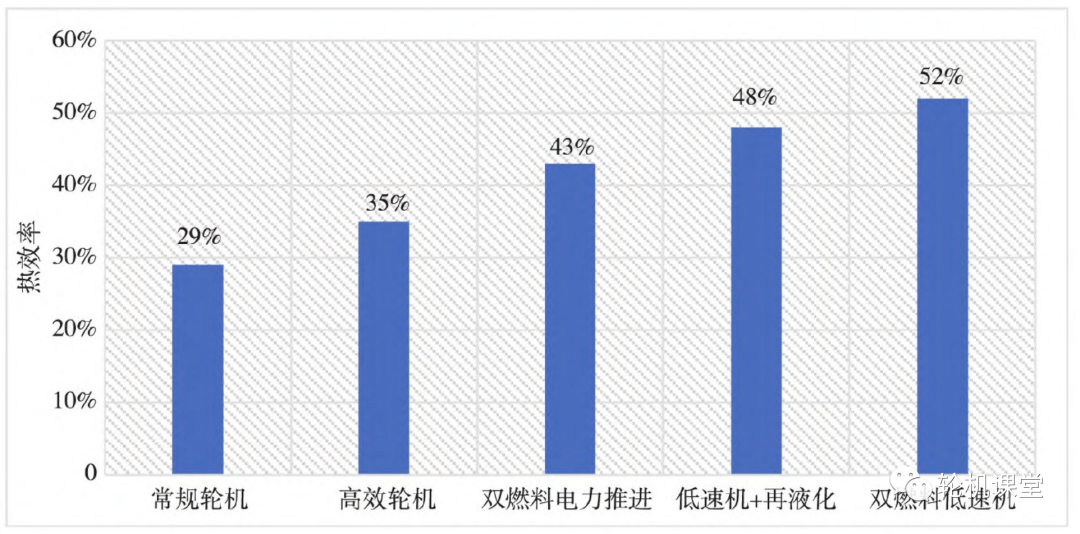

推进系统是LNG船又一核心系统,直接影响LNG船投资和营运成本。纵观LNG船的发展,推进系统也经历了数代发展。2000年以前,以LNG蒸气和燃油作为锅炉燃料的汽轮机(又称“蒸汽透平”)推进系统是大型LNG船的唯一选择。该方案采用齿轮箱单轴单桨方式,但其问题是体积非常庞大、燃料利用效率低,总热效率仅29%。高昂的燃料成本和日益严苛的排放规则催生了市场研发热效率更高的推进系统解决方案。LNG船推进系统热效率对比见图9。

随着再液化设备成功推向市场,而且考虑到灵活航线船东具有降低航速使用的需求,这样的一种情况配置再液化装置就是不错的选择。低速柴油机直推技术配再液化装置成为LNG船推进技术的解决方案之一,通过再液化系统,把多余的蒸气液化后返回货舱。该方案解决了船员问题和推进效率问题,低速机总热效率达到45%左右,但存在的问题是再液化装置的运行要消耗逾4 000 kW电能,全船综合能耗水平并不高。

2010年以后,双燃料电力推进(dual fuel diese electric,DFDE)中速机技术逐步成熟。其采用双轴双桨推进,原理是将机械能转换为电能,再通过变频、变压转化为机械能推动螺旋桨,故整个推进链能耗还是有较大损失。再加上近年来,随着低蒸发率围护系统不断推陈出新,货舱自然蒸气逐步减少,与之匹配的更低能耗的双燃料低速机应运而生,包括WinGD公司的X-DF主机、MAN B&W公司的ME-GI和ME-GA主机。新造大型LNG船市场迅速转向LNG双燃料低速机直推方案,实现了能效最佳,且与低蒸发率的围护系统组合,使蒸发气(boil off gas,BOG)与营运航速得到很好的平衡。

LNG船动力系统经历了汽轮机→低速柴油机直推配再液化装置→双燃料电力推进→双燃料低速机直推的发展历史[3]。相较于14.7万m3汽轮机LNG船,17.4万m3双燃料低速机直推LNG船在单船舱容增加18%的基础上,能耗降低了50%以上,最新一代LNG船的全船日油耗已经降至100 t以内。

另外值得一提的是,随着全球变暖以及俄罗斯北极LNG项目的快速推进,市场涌现了一批ARC 7级破冰型LNG船。其推进方式是采用“DFDE+破冰吊舱推进”,通过在艉部配置2~3台吊舱推进器,具备360°回转操作和最高可破2.1 m层冰的性能,具备全年通航北极航道的能力。

从动力系统的发展的新趋势看,提高燃料使用效率是其技术发展的主要趋势,其中一种路径是采用固体氧化物燃料电池技术[4]。通过应用该技术,燃料使用效率有潜力逐步提升至65%,但该技术在船舶领域的应用尚在起步阶段,其供气系统相对复杂且成本高昂。

国际海事组织(international maritime organization,IMO)近年来对各类船型制定了越来越严苛的环保指标要求,即使是被公认为相对清洁的LNG燃料船也一定要考虑节能减排技术的应用,以适应国际范围内低碳化发展的新趋势。LNG船节能减排技术最重要的包含以下几方面:

LNG船线型优化设计技术的一个主要发展的新趋势是采用双艉鳍线型设计。随着LNG船的大型化以及LNG装卸货码头和港口水深的限制,大多数LNG船的船宽吃水比(B/T)为3.5~4.5,很适合采用双艉鳍设计。已有研究结果为,对于船宽吃水比(B/T)大于3.5的LNG船,从快速性能的角度而言,采用双艉鳍线型设计有着非常明显优势,双艉线]。

LNG船线型优化设计技术另一个发展的新趋势是与LNG船全生命周期营运规划相结合,开展线型定制化优化设计。船东针对LNG船在全生命周期里的不同营运模式,需要在线型开发时有所侧重,不再拘泥于固定的19.5 kn航速开展优化设计,可有明确的目的性地结合LNG船全生命周期中营运占比权重较大的航速点开展线型优化,从而最大限度降低LNG船在整个营运生命周期的能耗水平。

对于LNG船,由于采用了双艉鳍设计,推进效率本来就比传统的单艉船效率高,再加上现有船体线型已是通过计算流体力学(computational fluid dynamics,CFD)多轮优化的结果,故通过加装桨帽鳍、前置导管等常规节能装置获得的节约能源的效果非常有限。研究之后发现这些传统节能装置的节能效率仅在1%左右,在LNG实船项目上应用较少。近些年,新型节能装置大批涌现市场,典型的如气泡减阻节能系统,节约能源的效果可达到5%~10%,且已获得多个LNG船实船订单;风能辅助推进系统虽已有在其他船型应用的案例,但在LNG船方面尚处于正式应用前的研究阶段,单个风筒标称节约能源的效果约2%,但很大程度上仍取决于具体的营运航线)减排系统应用技术

受到能源、环境和排放法规的制约和影响,降低船舶发动机的污染物和温室气体排放量以及开发新型船用主机技术,正变成全球各国实现可持续发展的共识。为减少NOX的排放,保证在燃油模式下也可满足Tier III排放标准,LNG船大多选择加装选择性催化还原(selective catalytic reduction,SCR)装置。为解决天然气双燃料发动机中的甲烷逃逸现象,主机厂家先后对LNG船双燃料低速主机开展优化升级,应用了废气再循环智能控制技术[6](包括WinGD公司的ICER系统和MAN B&W公司的EGR系统),主要是通过回收部分废气降低缸内温度、增加压缩比,使燃烧更充分而减少近50%甲烷逃逸,同时可降低NOX排放,使LNG双燃料主机在燃油和燃气模式下,均可满足Tier III排放要求。随着全球减碳步伐加快,为有效控制船舶的CO2排放,碳捕集、利用与储存(carbon capture,utilization and storage,CCUS)技术作为船舶碳减排的一种有效解决方案应运而生。此技术通过捕捉船舶排放尾气中的CO2,然后在船上进行液化存储,从而大大降低船舶在营运过程中的碳排放(最多可降低80%碳排放量)。

LNG船本身配备有高度集成自动控制系统,相较于油轮、散货船和集装箱船等货运船舶,LNG船自动化水平更高,更容易实现从技术、成本向智能化船舶过渡。LNG船智能化技术应用发展的新趋势大多分布在于提高营运安全、能效管理和智能辅助决策方面,包括智能航行、智能能效管理、智能货物管理和智能机舱[6]这4个方向,如图11所示。

智能航行主要是通过应用感知技术(包括雷达、视觉传感等,融合数据分析、控制算法与岸基支持等智能化技术)来实现航线]和自主航行。当前,航线优化和智能避碰将在多个LNG船项目上应用,但由于装载的LNG货物属于危险货品,故目前自主航行智能技术不是LNG船主要发展方向。

智能能效管理技术已在LNG船实现了广泛的应用,主要是通过在线监测航行状态、推进系统能效运作时的状态,分析评估船舶的整体能效营运情况,提供能效优化建议(如航速优化、纵倾优化等),从而提升船舶营运过程中的能耗管理上的水准,实现低碳运行。

智能货物管理和智能机舱技术目前在LNG船已有不同程度的应用,主要是通过实时监测货舱状态(最重要的包含温度、压力、液位和晃荡水平等),实时监测主机、发电机、轴系等主要推进设备的运作时的状态,分析评估货舱、推进设备的运行和健康情况[7],为LNG船操作及维护保养提供辅助决策建议。围绕LNG货物和机舱推进设备的智能化程度提升,将是未来LNG船的发展的新趋势之一。

LNG船关键核心装备(如高负荷低温气体压缩机、再液化装置、主液货泵和LNG蒸发器等)长期依赖进口,根本原因有两方面:一方面由于国内建造LNG船数量较少,导致部分配套厂商的积极性不高;另一方面是LNG船在国外已发展数十年,产生了一批成熟的设备和材料供应商,形成技术壁垒,而国内企业缺乏LNG船低温相关技术。

近几年,随着国内LNG船建造订单的上升以及中国对LNG巨大的进口需求,国内已有超15家新配套企业表现出浓厚兴趣,并投入LNG船产业链配套设备材料的研发中,积极布局LNG围护系统在允许电压下不导电的材料、高/低负荷低温气体压缩机、主液货泵等设备。

据预测:2025年将有批量设备攻克关键技术壁垒,实现核心设备的自主化;在未来20~30年中,天然气依然是一种重要的过渡能源;LNG产业链建设过程中,LNG船配套技术的自主化发展也将是未来发展的重要趋势之一。

通过对上述LNG船技术发展的新趋势的分析,LNG船作为LNG海上进口主要的运输装备,其关键技术的发展呈现以下几大趋势:

(1)LNG船节能设计和优化方面,常规大型LNG船应用双艉鳍设计是当前市场的主流。船型优化不再是简单考虑单一合同的航速点,而将是基于项目全生命周期的营运模式来开展定制化优化,才能最大限度地降低LNG船在整个营运生命周期的能耗水平。

(2)LNG船液货围护系统、液货操作系统与推进系统等技术的革新,均是从提高能效利用和降低能耗需求方面着手,围绕着低碳节能的方向降低LNG船各个子系统的能耗水平。

(3)气泡减阻、风力助推和CCUS等新型节能减排技术不断推陈出新。能预见,在IMO环保规范日益严苛的大环境下,新型节能减排装置在LNG船上的应用必将掀起新的浪潮。

(4)LNG船数字智能化基础比较好,未来主要是朝着提升数字智能化应用深度的方向发展,通过大数据的数字智能化,实现LNG船营运向更安全、便捷与精准的方向发展。

(5)随着我们国家造船工业越来越强以及LNG船在国际市场占有率慢慢的变大,LNG船配套技术的自主国产化发展也将是一大主要趋势。